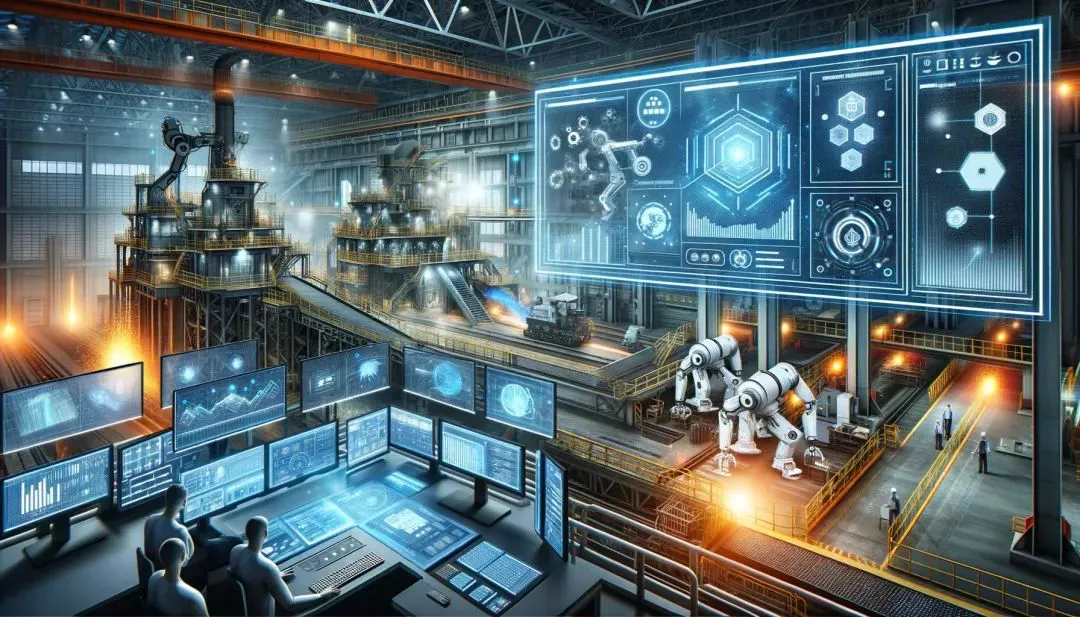

在当今时代,数字化技术正在引领各行各业的革新浪潮,钢铁冶金行业也不例外。数字化技术的融合使用,不仅能够提高生产效率,降低能耗,还能实现精细化管理,进而推动产业的升级与转型。

数字化技术在钢铁冶金行业中的应用

钢铁生产过程复杂,涉及多个步骤,包括炼铁、炼钢、连铸、轧制等,每一步骤的效率和质量都直接影响到最终产品的性能。因此,引入数字化技术,通过数据分析和智能化控制,实现对生产全流程的精准管理,成为提升产业竞争力的关键。

实时数据监控与分析

通过安装传感器和数据采集设备,实现对生产设备的实时监控,收集温度、压力、速度等关键参数。利用大数据分析技术,可以对收集到的数据进行深入分析,预测设备故障,优化生产参数,从而提高生产效率,减少能源消耗。

智能制造系统

智能制造系统结合了物联网、人工智能、机器学习等技术,能够实现生产过程的自动化和智能化。例如,通过人工智能算法优化炼钢配方,自动调整生产线速度,实现个性化定制等。这些智能系统不仅提高了生产效率,还保证了产品质量的一致性。

数字孪生技术

数字孪生是一种通过创建物理实体的虚拟副本来模拟、预测和优化产品和生产过程的技术。在钢铁冶金行业中,通过构建生产线的数字孪生模型,可以在不影响实际生产的情况下测试各种生产方案,优化生产流程,减少物理试验的成本和时间。

虽然数字化技术为钢铁冶金行业带来了巨大的潜力,但在实际应用过程中还需要关注以下细节:

数据质量和安全

高质量的数据是实现有效数字化转型的基础。需要确保数据的准确性、完整性和时效性。同时,随着数据量的激增,数据安全也成为不能忽视的问题。必须采取有效的数据加密和防护措施,保护企业和客户的信息安全。

技术融合与人才培养

数字化转型不仅仅是技术的更新换代,更重要的是实现技术与业务流程的深度融合。这要求企业不仅要引进先进的技术,还要培养一批既懂业务又懂技术的复合型人才,以促进技术的有效应用和业务的创新发展。

持续创新与适应性

钢铁冶金行业的数字化转型是一个持续的过程,技术和市场需求都在不断变化。企业需要建立一种开放和灵活的文化,鼓励创新,快速响应市场变化,不断调整和优化数字化策略。

数字化技术为钢铁冶金行业提供了前所未有的发展机遇。通过关注实时数据监控与分析、智能制造系统、数字孪生技术等应用,以及在实施过程中注意数据质量和安全、技术融合与人才培养、持续创新与适应性等细节,钢铁企业能够实现产业的高效升级和可持续发展。